鞏義市仁源水處理材料廠

聯系人:孫經理

手機:15838253283(微信同號)

電話:0371-66557686

郵箱:1813885391@qq.com

地址:河南省鞏義市工業園區

水處理藥劑廠家堿式氯化鋁典型鋼鐵焦化廠可凝結顆粒物排放特征

水處理藥劑生產廠家堿式氯化鋁典型鋼鐵焦化廠可凝結顆粒物排放特征。研究背景:鋼鐵廠是我國大氣污染物的主要工業排放源之一,排放的煙塵占工業排放大氣顆粒物總量的29%。焦化廠是鋼鐵行業主要的污染源,其排放的煙氣組分復雜多變,有毒有害物質多,且是多環芳烴的主要來源。

焦化廠排放的可凝結顆粒物(CPM, condensable particulate matter)對大氣細顆粒物(PM2.5,空氣動力學當量直徑≤2.5 μm的顆粒物)的貢獻不可忽略。焦化廠等固定燃燒源排放的顆粒物不僅包含煙塵,即煙道中以液態或固態顆粒物形式存在的可過濾顆粒物(FPM, filterable particulate matter),還包含煙道中為氣態、從煙道中排出后在環境狀況下短時間內凝結為液態或固態顆粒物的CPM。已有研究結果顯示,CPM空氣動力學直徑一般<1 μm,對固定燃燒源排放的PM2.5貢獻高達50%以上。然而目前焦化廠煙氣治理主要針對常規污染物,2019年4月出臺的《關于推進實施鋼鐵行業超低排放的意見》中規定焦爐煙囪煙塵、SO2和NOx等常規污染物排放限值分別為10,30,150 mg/m3。忽視CPM的排放會低估焦化廠對大氣PM2.5的貢獻,認清焦化廠CPM的排放特征對于大氣污染治理及焦化廠超低排放改造具有重要意義。

目前雖然已有大量關于焦化廠顆粒物排放的研究結果,但都集中在FPM上,關于CPM排放研究非常有限,且均采用美國環保署發布的Method 202中規定的干式沖擊瓶采樣方法。該方法由于SO2、HCl等易溶于水的氣體溶于冷凝液而嚴重高估SO42-、Cl-等的濃度,可能高估了CPM的排放量。Yang等采用該方法對焦化等工序排放的FPM2.5(空氣動力學當量直徑≤2.5 μm的FPM)和CPM進行了研究,發現焦化廠CPM濃度比FPM2.5高幾十倍到上百倍,且高于燒結廠、煉鐵廠、煉鋼廠等其他鋼鐵工藝過程,主要以SO42-等水溶性離子為主。該結果很可能因為采用冷凝法而顯著高估了CPM濃度及其中SO42-含量。

基于蔣靖坤等針對CPM采集方法的研究結果來看,稀釋間接法更適合用于CPM的測試,然而目前開展基于稀釋間接法的焦化廠CPM排放研究較少,缺乏典型煙氣凈化技術路線對CPM排放特征的影響研究。為準確評估焦化廠CPM排放,本文采用稀釋間接法對某典型焦化廠排放的CPM進行測試,并研究了煙氣凈化技術路線對CPM排放特征的影響。

一 、摘 要

__鋼鐵焦化廠可凝結顆粒物(CPM)對大氣細顆粒物(PM2.5)的貢獻不容忽視,然而目前關于焦化廠CPM排放特征的認識仍很不清楚。本研究采用稀釋間接法對焦化廠煙氣中CPM的排放進行了測試,對其在脫硫入口和總排口的濃度及化學組成進行了系統分析。發現在焦化脫硫入口和總排口CPM濃度分別為9.5,1.2 mg/m3,是可過濾細顆粒物(FPM2.5)濃度的14,4倍。CPM中占比最高的為水溶性離子,主要為Cl-和K+;其次為有機物。CPM中有機組分脫硫入口以烯烴類、環烷烴類、烷烴類等為主,總排口則以醇類、烯烴類、酚類等為主。采用“碳酸氫鈉干法脫硫+袋式除塵器+中低溫選擇性催化還原脫硝”煙氣凈化技術路線對CPM氣態前體物有一定的協同去除能力,CPM去除率為87.3%。

二 、實驗方法

1.測試位點

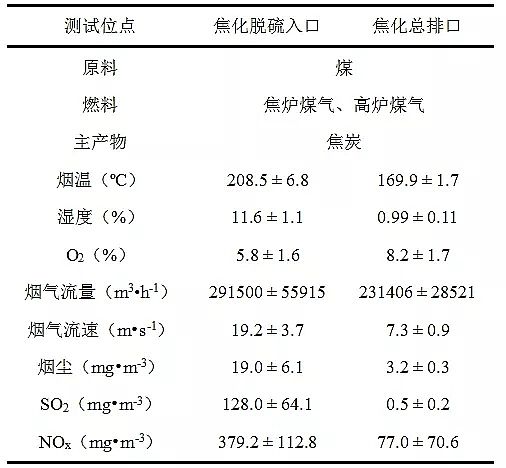

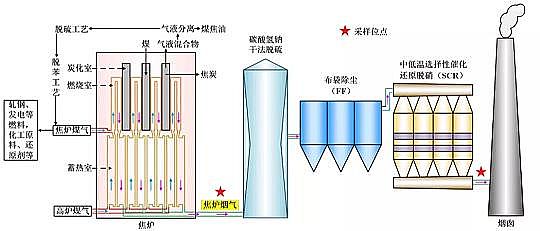

本研究采用稀釋間接法測試了焦化廠(7.63 m焦爐)脫硫入口和總排口CPM質量濃度。表1為所測試焦化廠的基本信息,其中焦化廠焦炭產量為100萬t/a,煤炭消耗量為168.6 t/h。焦爐煙氣經過碳酸氫鈉干法脫硫、袋式除塵器(FF)和中低溫選擇性催化還原脫硝(中低溫SCR)分別脫除SO2、煙塵和NOx后從煙囪排入大氣(圖1),此為一條典型的煙氣凈化技術路線。采樣位點分別在脫硫入口和總排口。采樣期間煙氣凈化設備運行穩定,焦化廠脫硫入口和總排口煙塵、SO2、NOx等濃度數據來自煙氣排放連續監測系統。

表1 所測試焦化廠基本信息

圖1 焦化廠煙氣凈化技術流程

2.樣品采集方法

本研究采用稀釋間接法采樣系統對CPM進行現場采集。稀釋間接法將含有FPM的煙氣與稀釋空氣混合,稀釋降溫過程煙氣中可凝結氣態污染物冷凝形成CPM,然后用濾膜捕集總顆粒物(TPM)。同步采集煙氣中的FPM,TPM與FPM之差即為CPM。該方法模擬了煙氣進入大氣環境并與空氣快速混合的過程。煙槍伸入煙道中,通過加熱裝置和溫度傳感器控制其溫度高于煙氣溫度10 ºC,以防止煙氣進入煙槍內發生冷凝。采用等速采樣,煙氣首先經過PM2.5旋風切割頭,粒徑>2.5 μm的顆粒物被去除。之后高溫煙氣一分兩路,一路煙氣直接用濾膜收集可過濾顆粒物(FPM2.5),另一路煙氣與經過凈化的稀釋空氣混合,稀釋降溫過程使部分氣體組分通過均相或者非均相成核形成CPM,達到動力學平衡后用濾膜收集總顆粒物(TPM2.5)。稀釋空氣由空氣壓縮機產生,并依次通過變色硅膠、椰殼活性炭和顆粒物高效過濾器(HEPA)去除稀釋氣中的水分、揮發性有機物(VOCs)和顆粒物。稀釋間接法采樣系統中稀釋比采用前期試驗確定的11:1,停留時間為5 s,煙氣與稀釋空氣混合后保證混合氣溫度不超過42 ºC,從而保證煙氣中可凝結部分能夠實現充分冷凝。每個采樣點至少采集5個有效樣品,每個樣品采集時間為2 h。每個采樣點收集樣品之前,先做至少3組空白樣品實驗,采樣流量為0,其他與實驗組保持一致。濾膜采用47 mm石英濾膜或特氟龍濾膜(Pall Corporation, USA),石英濾膜用于PM2.5質量濃度和 OC、EC分析,特氟龍濾膜用于水溶性離子和元素分析。

3.樣品分析方法

石英濾膜上截取面積為0.552 cm2的小圓片,使用OC/EC分析儀(DRI Model 2001A)對OC和EC濃度進行檢測。采用GC-MS(7890A–5975C, Agilent, USA)對有機組分進行檢測。

特氟龍濾膜置于15 mL超純水中,超聲40 min。使用離子色譜儀(Dionex DX-600和ICS-2100, Thermo Fisher Scientific Inc., USA)分別對4種陰離子(F-、Cl-、NO3-和SO42-)和5種陽離子(Na+、NH4+、K+、Mg2+和Ca2+)進行檢測。

特氟龍濾膜置于不同的消解管中,加入8 mL HNO3(BV-Ⅲ),然后再加入0.5 mL H2O2(優級純)。在190 ºC下消解1 h,冷卻降溫后,使用超純水稀釋定容到50 mL離心管中。使用電感耦合等離子質譜儀(ICP-MS 7700, Agilent, USA)檢測26種元素(Be、Na、Mg、Al、S、K、Ca、Ti、V、Cr、Mn、Fe、Co、Ni、Cu、Zn、As、Se、Rb、Sr、Ag、Cd、Sb、Cs、Ba、Pb)。

儀器測試所得樣品水溶性離子、元素和OC、EC濃度分別減去相應空白濾膜樣品中對應的組分濃度后的數據作為實驗有效分析數據。

4.樣品質量控制與保證

本研究采樣位點依據GB/T 16157—1996及HJ836—2017的相關要求進行選擇,并通過嚴格的QA/QC保證實驗數據準確、可靠。稀釋采樣系統為自行研制,測試結果顯示氣密性、氣流混合均勻性良好,細顆粒物損失在5%以下,并且已成功應用于多個電廠顆粒物的采集。實驗前后使用去離子水、超純水、丙酮和正己烷對稀釋采樣系統及玻璃器皿、管路等分別進行仔細清洗,并保證變色硅膠、活性炭和過濾器處于有效工作狀態。

石英濾膜使用前先用錫箔紙包好,馬弗爐中500 ℃下干燥5 h。濾膜采樣后帶回實驗室,分析前放置于冰箱中約4 ºC下儲存,以降低有機物等的揮發損失。樣品分析均在潔凈間進行。所有濾膜采樣前后分別在潔凈室中經過恒溫(20±5)℃恒濕(40%±2%)處理24 h,然后采用精度為0.01 mg的電子天平(Mettler Toledo MT5, Switzerland)稱重。采樣前后濾膜重量的差值減去實驗空白即為所采集樣品的重量。

三、結果與討論

1.CPM排放濃度

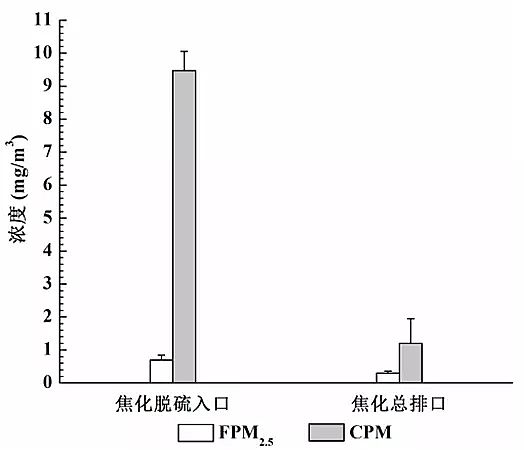

焦化廠脫硫入口和總排口CPM濃度分別為9.5,1.2 mg/m3,均明顯高于FPM2.5(圖2),是FPM2.5濃度的14,4倍。CPM是氣態前體物冷凝轉化而來,焦化廠由于煙氣溫度高,有較高的氣態前體物濃度,導致CPM排放濃度較高。其中焦化脫硫入口測試濃度遠低于Yang等采用冷凝法測得的相應位點CPM濃度(高達89.7 mg/m3),推測是由于入口氣態前體物SO2濃度高,導致冷凝法測試結果誤差較大。另外,比較脫硫入口和總排口濃度,可知“碳酸氫鈉干法脫硫 + FF + 中低溫SCR”煙氣凈化技術路線對CPM氣態前體物有一定的協同去除能力,CPM去除率為87.3%。

圖2 焦化廠脫硫入口和總排口FPM2.5和CPM濃度

總排口總煙塵(FPM)濃度為3.2 mg/m3,與CPM濃度之和為4.2 mg/m3,低于超低排放標準規定的10 mg/m3。且總排口SO2和NOx濃度均滿足超低排放標準規定,說明此焦化廠通過所采用的煙氣凈化技術路線實現了的超低排放。為了完善焦化廠排放清單,對FPM2.5和CPM的排放因子(EF)通過式(1)進行計算:

(1)

式中:C為FPM2.5和CPM的質量濃度,mg/m3;Q為煙氣流量,m3/h;m為煤耗量,t/h。脫硫入口FPM2.5和CPM的排放因子分別為1.2,16.4 mg/kg,總排口分別降為0.4,1.7 mg/kg。脫硫入口和總排口煙氣中CPM的排放因子均明顯高于FPM2.5。

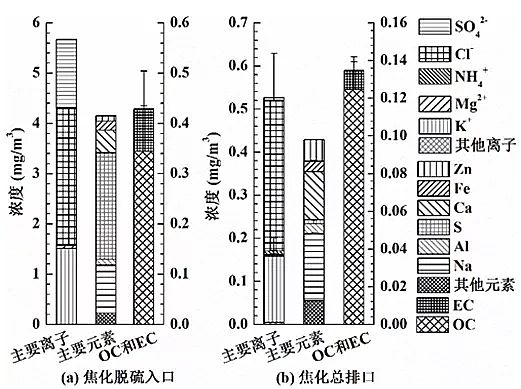

2.CPM中主要化學組分

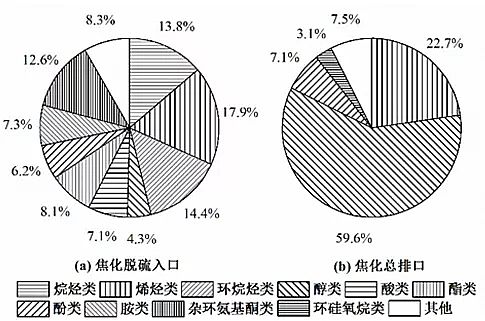

焦化廠煙氣CPM中水溶性離子占比較高,Cl-和K+是最主要的水溶性離子(圖3)。Cl-和K+為焦化脫硫入口CPM中濃度最高的水溶性離子(圖3a),兩者之和對CPM的貢獻高達44.5%。此外,SO42-也有較高濃度(圖3a),在總水溶性離子中的占比為14.4%。總排口Cl-和K+仍是濃度最高的水溶性離子(圖3b),兩者之和對CPM的貢獻高達41.7%。本研究中焦化脫硫入口和總排口Cl-濃度均為K+的2倍左右(圖3),因此推測CPM中Cl-以KCl和HCl形式存在。來自于煤燃燒過程以及和鐵礦石燒結過程產生的KCl和HCl,通過高爐煤氣作為焦化過程熱源燃燒而進入焦化煙氣中。CPM中SO42-一般認為來自SO3冷凝,因此推測形成機制為煤焦化過程產生的H2S(焦爐煤氣中H2S濃度高達14.5 mg/m3)和高爐中煤燃燒形成的含硫物質經燃燒氧化形成SO3,SO3冷凝形成SO42-。大部分SO3被污染物控制設備去除,從而使總排口CPM中SO42-濃度降為6.7 μg/m3。

焦化廠CPM中總元素占比較低,S、Na和Ca是濃度最高的元素(圖3)。脫硫入口元素中濃度最高的為S,其次是Na和Ca,總排口元素中濃度最高的是Na和Ca(圖3)。Na和Ca等金屬元素被檢測到,證明這些元素在煙氣中可能以較高濃度存在,高溫條件下高濃度金屬元素能夠蒸發進入氣相。

圖3 焦化廠脫硫入口和總排口CPM中主要化學組分

3.CPM中主要有機組分

焦化廠中有大量有機物的排放(圖4)。有機組分在CPM中的占比從焦化廠脫硫入口的3.6%上升為總排口的10.4%。有機組分的去除率為63.8%,明顯低于焦化廠CPM的總去除率。焦化廠CPM中有機組分可能來自于煤燃燒或焦化過程產生的VOCs,這些有機物中未完全燃燒的部分隨焦爐煙氣排出經稀釋降溫形成了顆粒物中的有機組分。對其有機組分詳細分析,發現脫硫入口以烯烴類、環烷烴類、烷烴類、雜環氨基酮類、酯類、胺類等為主,總排口則以醇類、烯烴類、酚類、環硅氧烷類等為主(圖4)。其中,環烷烴類、烷烴類、酯類、雜環氨基酮類、胺類等在總排口占比明顯下降,表明此種煙氣凈化技術對其去除率較高;烯烴類去除率與總有機物去除效果一致;醇類、酚類、環硅氧烷類相對不易去除,總排口占比反而增加。

圖4 焦化廠脫硫入口和總排口CPM中主要有機組分占比

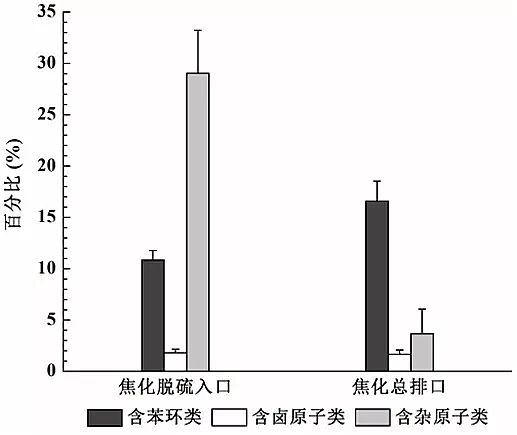

焦化廠煙氣中含有較高比例的毒性有機組分,表明焦爐煙氣毒性較大。從焦化脫硫入口到總排口,毒性較大的芳香類有機物占比從10.9%升高到16.6%;含有鹵原子的有機物占比均約為2%;含有雜原子的有機物占比從29.1%降為3.7%(圖5)。其中,含雜原子類占比下降明顯,表明此種煙氣凈化技術對其去除能力較強;含苯環類在總排口占比反而上升,表明相對不易被去除。可能與此煙氣凈化技術路線中所用去除劑的親水性和親脂性有關,有待進一步研究驗證。

圖5 焦化廠脫硫入口和總排口CPM中主要毒性有機組分占比

四 、結 論

1) 焦化廠脫硫入口和總排口排放煙氣中CPM濃度明顯高于FPM2.5,主要來自于氣態前體物的冷凝,“碳酸氫鈉干法脫硫+FF+中低溫SCR”煙氣凈化技術路線對CPM氣態前體物有一定的協同去除作用。

2) 水溶性離子Cl-和K+為焦化廠排放CPM中的主要組分,兩者之和對脫硫入口和總排口CPM的貢獻均在40%以上,可能來自于煤燃燒過程以及和鐵礦石燒結過程產生的KCl和HCl。

3) 焦化廠排放的CPM同時含有大量有機組分,可能來源于煤燃燒或焦化過程產生的揮發性有機物。

更多水處理藥劑生產廠家堿式氯化鋁詳情點擊:http://www.pyld168.cn/