鞏義市仁源水處理材料廠

聯系人:孫經理

手機:15838253283(微信同號)

電話:0371-66557686

郵箱:1813885391@qq.com

地址:河南省鞏義市工業園區

高規格鐵碳微電解填料廠家印染廢水膜濃縮液微電解處理工藝研究

高規格鐵碳微電解填料生產廠家印染廢水膜濃縮液微電解處理工藝研究。印染廢水主要來自于紡織業的退漿、精練、漂白、染色、印染和整理等工藝過程,具有水量大、有機污染物含量高的特點。

近年來,隨著印染廢水中水回用的推進,膜分離技術被廣泛用于印染廢水的處理,但膜工藝在實現印染廢水回用的同時,也產生了難處理的膜濃縮液。

Fenton工藝是利用Fe2+催化H2O2產生的·OH氧化廢水中的有機物。微電解則是基于鐵碳填料在電解質溶液中的金屬腐蝕原理,通過在填料表面形成的無數微小原電池對污染物進行還原分解。

通常,印染廢水膜濃縮液中的難降解污染物質主要為偶氮類有機污染物,偶氮鍵具有吸電子性,不易氧化降解。但偶氮鍵被還原后斷裂生成的芳香胺則容易被氧化或被好氧微生物降解。因此,微電解工藝較適用于印染廢水膜濃縮液的處理。

傳統的微電解材料主要是鐵屑和碳的簡單組合,應用過程中易鈍化板結產生隔離層而失效。為了提高微電解填料對廢水的處理效率,可以在二元微電解填料的基礎上再增加多元金屬,構成多元微電解填料來強化微電解反應。

本研究通過自制的多元微電解填料研究了微電解對印染廢水膜濃縮液的預處理效果和影響因素。

1

實驗材料及方法

1.1 廢水來源及水質

實驗廢水取自某印染企業生化出水經超濾和反滲透后的膜濃縮液。廢水顏色呈棕色,其水質:COD 359~905 mg/L,電導率24.9~42.0 mS/cm,色度220~310倍,pH 8.7~7.9。

1.2 實驗材料

微電解填料制備所用的污泥炭取自某污水處理廠污泥熱解爐,鐵粉、銅鋅合金粉、頁巖黏合劑和碳酸氫鈉均為市售的工業級原料。Fenton氧化實驗所用的30%H2O2和FeSO4·7H2O為分析純試劑。

將鐵粉、銅鋅合金粉(鋅質量分數為15%)、污泥炭、頁巖黏合劑和碳酸氫鈉按照質量比(40~60):(7~17):(17~27):(15~25):(0.5~1)的配比混合,然后加入少量1.5%的羧甲基纖維素鈉溶液,混勻,制成粒徑為8 mm左右的陶粒。

經拋光和干燥后,在馬弗爐內于1 200 ℃缺氧氣氛下焙燒1 h。冷卻,得到多元微電解填料。選取強度和空隙率均符合要求的多元微電解填料,編號為T-17~T-26,其銅鋅合金粉質量分數為5.8%~19%。

作為對照實驗的市購填料為目前印染廢水處理工程通用的微電解填料。

1.3 實驗裝置

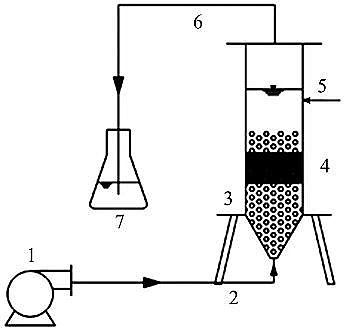

微電解實驗在自制的反應器內進行。反應器上部為圓柱體,有效容積600 mL,直徑6 cm,高18 cm;下部圓錐高6 cm,底部安裝有曝氣裝置;中間固定永磁磁棒,磁感應強度約5 000高斯。實驗裝置見圖 1。

1—小氣泵;2—進空氣;3—填充鐵碳材料;4—中間固定永磁磁棒;5—進水;6—出水;7—水樣收集瓶。

圖 1 實驗裝置示意

1.4 實驗方法

Fenton氧化實驗在六聯機械攪拌機上進行。在燒杯內加入500 mL膜濃縮液,加酸調節pH為3.5,然后在攪拌(轉速200 r/min)過程中加入1 mL/L 30% H2O2、2 g/L FeSO4·7H2O,反應30 min。用堿液調節pH到中性,靜置沉淀30 min后,取樣進行測定。

微電解實驗在自制的反應器內進行。取一定體積的膜濃縮液,加酸調節pH,然后按照一定的固液體積比加入填料,曝氣反應一定時間。將膜濃縮液倒入燒杯中,用稀堿液調節pH到中性,靜置沉淀30 min后,取上清液進行測定。微電解填料使用前需用膜濃縮液浸泡30 min,以消除吸附作用對實驗結果的干擾。

采用SEM觀察微電解填料的形貌,并通過EDS測定其元素組成。SEM在浙江大學電鏡中心測定,EDS委托微譜技術公司測定。比表面積采用美國麥克儀器公司ASAP2020型BET分析儀進行測定。

COD采用重鉻酸鉀法測定,pH采用pH計(FE20型,梅特勒-托利多儀器)進行測定,色度采用色度儀(SD-9011,上海昕瑞)進行測定。

2

實驗結果與討論

2.1 處理工藝的比較

微電解實驗條件:膜濃縮液體積106 mL,pH為4.0,T-20填料投加質量50 g(實際體積17.7 mL),固液體積比1:6,曝氣量1.2 L/min,曝氣時間1 h;

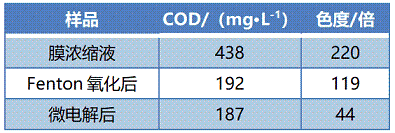

Fenton氧化實驗條件:見1.4實驗方法。Fenton氧化和微電解對膜濃縮液的處理效果如表 1所示。

表 1 印染廢水膜濃縮液實驗結果

由表 1可知,微電解法對印染廢水膜濃縮液的脫色效果明顯好于Fenton氧化法,出水COD也更低。

2.2 不同微電解填料對膜濃縮液處理效果的影響

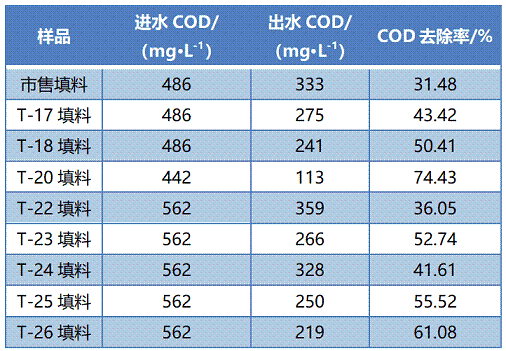

在膜濃縮液體積為106 mL,pH為3.1,微電解填料投加質量為150 g(實際體積53 mL),固液體積比為1:2,曝氣量為1.2 L/min,曝氣時間為1 h的條件下,考察不同微電解填料對膜濃縮液處理效果的影響,結果見表 2。

表 2 不同填料對膜濃縮液處理效果的影響

從表 2可以看出,將自制的微電解填料應用于膜濃縮液的處理,其效果均優于市售填料,其中,采用自制的T-20填料,COD去除率最高,達到74.43%。T-20填料中鐵粉、銅鋅合金粉、污泥炭、頁巖黏合劑和碳酸氫鈉的質量分數分別為40.6%、7.25%、17.4%、22.8%和1.2%。后續選擇T-20微電解填料進行不同影響因素研究。

2.3 初始pH對微電解反應的影響

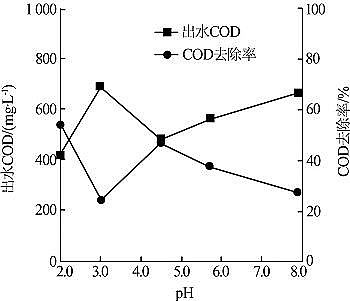

在膜濃縮液體積為106 mL,COD為905 mg/L,T-20填料和膜濃縮液體積比為1:2,曝氣量為1.2 L/min,曝氣時間為1 h的條件下,考察初始pH(pH分別為2.0、3.0、4.5、5.7和7.9)對處理效果的影響,結果見圖 2。

圖 2 初始pH對處理效果的影響

由圖 2可知,酸性條件下COD去除率相對較高,當初始pH為2.0時,COD去除率最高,為53.73%。

酸性充氧條件下,微電解填料孔隙內生成的微小原電池的電位差較大,陽極上零價鐵容易失去電子生成Fe2+,陰極附近的H+及O2則易獲得電子轉化為還原性[H]和活性氧,從而提高了處理效果。當pH為2.0和4.5時,COD去除率均較高,綜合考慮處理成本,在微電解反應中調節進水pH為4.0~4.5較為合理。

2.4 固液體積比對微電解反應的影響

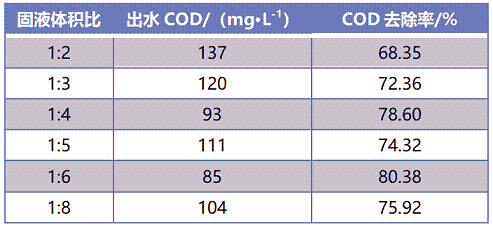

在膜濃縮液體積為106 mL,COD為433 mg/L,初始pH為4.1,曝氣量為1.2 L/min,曝氣時間為1 h的條件下,考察固液體積比對處理效果的影響,結果見表 3。

表 3 固液體積比對出水COD的影響

由表 3可知,不同固液體積比條件下,COD去除率均較高,表明自制的微電解填料的反應速率較快。當固液體積比為1:6時,COD去除率最高,為80.38%。

2.5 反應時間對微電解反應的影響

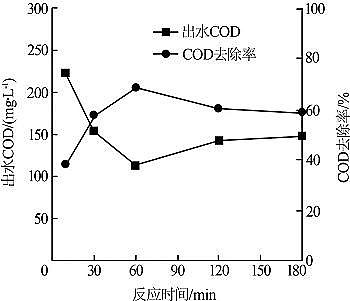

在膜濃縮液體積為106 mL,COD為359 mg/L,初始pH為3.9,固液體積比為1:2,曝氣量為1.2 L/min的條件下,考察反應時間(反應時間同曝氣時間,分別為10、30、60、120、180 min)對處理效果的影響,結果見圖 3。

圖 3 反應時間對出水COD的影響

由圖 3可知,隨著反應時間的增加,COD去除率呈先升高后降低的變化趨勢。在酸性曝氣條件下,微電解填料中的Fe2+易被氧化為Fe3+,而反應時間過長,隨著H+的消耗,pH會逐漸升高到中性,從而生成氫氧化鐵沉淀附著在填料表面,導致微電解反應效率下降。

另外,曝氣時間過長,也可能會破壞廢水中膠體沉淀體系,導致部分有機物重新釋放進入水體中,使出水COD上升。取最佳曝氣時間為60 min。

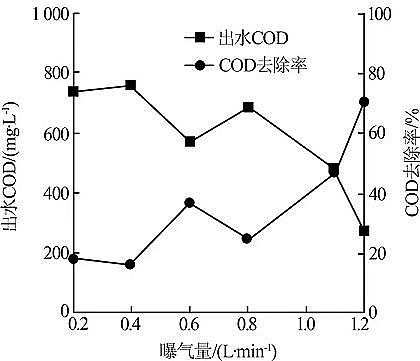

2.6 曝氣量對微電解反應的影響

在膜濃縮液體積為106 mL,COD為905 mg/L,初始pH為4.0,固液體積比為1:2,曝氣時間為1 h的條件下,考察曝氣量(曝氣量分別為0.2、0.4、0.6、0.8、1.1、1.2 L/min)對處理效果的影響,結果見圖 4。

圖 4 曝氣量對出水COD的影響

由圖 4可知,隨著曝氣量的增加,COD去除率增大。當曝氣量為1.2 L/min時,微電解反應可以將膜濃縮液的COD從905 mg/L降至269 mg/L。

曝氣量越大,膜濃縮液與填料間的傳質速率越快,同時曝氣過程的溶解氧也加快了微電解填料陰極反應得電子的速度,有利于加快有機物的分解。

3

微電解填料表征分析

對微電解填料T-20進行了BET分析,結果表明,其比表面積為66 m2/g,平均孔徑為1.35 nm,密度為2 941 kg/m3。

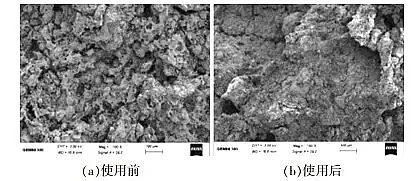

對使用前后的微電解填料T-20進行了SEM表征,結果如圖 5所示。

圖 5 T-20微電解填料的SEM圖

由圖 5可以看出,使用前微電解填料T-20的內部孔隙較豐富;使用后填料的孔隙部分被堵塞。實際中使用后微電解填料表面會變黃,可能是鐵的氫氧化物或氧化物沉淀,用清水清洗后填料表面的黃色沉積物會脫落。

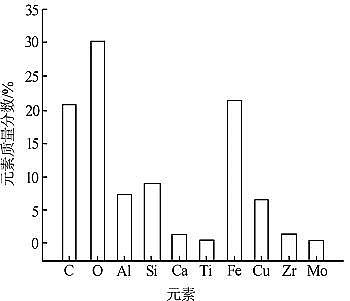

T-20微電解填料的EDS分析結果表明,填料中主要包括C、O、Al、Si、Fe、Cu等元素,其元素的具體組成如圖 6所示。

圖 6 T-20微電解填料的元素組成

由圖 6可知,填料T-20中,鐵、碳及氧元素的占比高,其在水溶液中會形成原電池,發生電化學反應。

4

結果與討論

電化學腐蝕理論認為,當金屬與其他導電材料直接接觸時,會形成電偶型腐蝕電池,加速金屬的腐蝕速度。

以鐵、碳混合物為主的二元微電解填料傳質效率低,且容易板結失效。多元金屬混合燒結制備的微電解填料,可通過在鐵表面加入另一種標準電極電位比鐵高的金屬與其形成雙金屬來強化還原反應,其實質仍是鐵的電化學腐蝕。

其中,零價鐵在酸性廢水中失去電子的反應為整個體系的反應基礎,污染物可在零價鐵表面得到電子實現還原,也可在雙金屬陰極表面得到電子而還原,還可激發膜濃縮液產生新生態的氫和新生態的氧,使廢水發生強烈的氧化還原反應,破壞廢水中的發色基團或助色基團,將難降解污染物轉化為易降解污染物。

同時,填料中鐵消耗生成的Fe2+,在充氧曝氣過程中可被氧化為Fe3+,Fe3+的水解產物具有較強的混凝吸附性能,在反應結束后通過加堿生成Fe(OH)2和Fe(OH)3膠體,可以進一步吸附廢水污染物。

本研究制備的多元微電解填料應用后,在固定床微電解反應塔中可通過曝氣和定期的酸洗清除表面沉積物,可避免工程應用過程中填料板結的問題。

采用污泥炭代替當前鐵碳微電解填料普遍采用的活性炭或煤粉,生產成本較市售填料節省了30%以上,填料成本為4 500元/t。

處理1 t膜濃縮液,投加硫酸成本為0.15元,曝氣消耗的電費為0.1元,填料曝氣反應自然消耗折算成本為0.3元。

采用自制微電解填料處理1 t膜濃縮液的綜合成本為0.66元,相比于Fenton法等高級氧化工藝,其運行成本可節省20%左右。

5

結論

(1)采用微電解法處理印染廢水膜濃縮液,其脫色效果明顯好于Fenton氧化法,出水COD也更低。多種填料的對比結果表明,自制的T-20填料性能最佳。T-20填料中鐵粉、銅鋅合金粉、污泥炭、頁巖黏合劑和碳酸氫鈉的質量分數分別為40.6%、7.25%、17.4%、22.8%和1.2%。

(2)采用T-20填料微電解處理印染廢水膜濃縮液,COD去除率可達80.38%。pH和曝氣量對微電解反應影響最大,反應時間影響次之,固液比影響最小。

(3)對T-20微電解填料的表征分析結果表明,其比表面積為66 m2/g,平均孔徑為1.35 nm,豐富的孔隙有利于微電解填料與廢水充分接觸,增強電極反應速率。EDS分析進一步證實其為多元微電解體系,能促進電化學反應的進行,加快膜濃縮液有機物的分解速度。

更多高規格鐵碳微電解填料生產廠家詳情點擊:http://www.pyld168.cn/